產品簡介

HTB系列耐腐蝕陶瓷泵,屬單級單吸懸臂式離心泵。泵體和泵蓋采用耐腐、耐磨性優良的耐酸陶瓷制造,外用鑄鐵鎧裝。使用范圍非常廣泛。采用流行的后蓋式可調式軸承架,軸承間距長、懸臂短、軸徑粗、運行平穩、可靠、無燥聲、稀油潤滑冷卻、結構、結構緊湊、維修方便、檢修無須拆卸進出口管。泵的通用化程度高。

二、性能簡述

密封:機械密封、填料密封、油封密封、動力密封。

適 用 介 質:除氫氟酸和熱濃堿液以外的含懸浮顆粒的等腐蝕性、磨蝕性介質。

主要技術參數:使用溫度< 100℃, 進口直徑 50mm~200mm,

流量5~400m3/h,揚程50m以內。

三、使用范圍

有色冶煉、非礦加工、環境工程、硫酸、磷肥、氯堿、檸檬酸、水處理、化纖、電鍍、鋼鐵等行業 。

四、型號說明

葉輪材質代號

|

材質 |

陶瓷 |

超高分子聚乙烯 |

改性橡塑 |

氟合金 |

聚偏二氟乙烯 |

氯化聚醚 |

不銹鋼 |

||

|

耐腐耐磨 |

耐溫耐磨 |

耐腐 |

|||||||

|

代號 |

不標注 |

S |

S1 |

S3 |

S2 |

S4 |

S5 |

S6 |

G |

五、密封形式

|

密封 |

油封密封 |

填料密封 |

機械密封 |

付葉輪動力密封 |

||||||

|

WB2 |

硬對硬 |

雙端面 |

集裝式 |

填料密封 |

油封密封 |

油封密封 |

機械密封 |

|||

|

代號 |

Y1 |

T |

J |

Y2 |

Y3 |

Y4 |

D |

D1 |

D2 |

D3 |

|

備注 |

加冷卻水 |

配套清液泵 |

加冷卻水 |

加冷卻水 |

加冷卻水 |

加冷卻水 |

不加冷卻水 |

加冷卻水 |

||

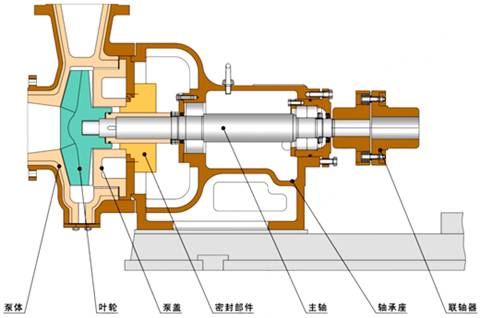

六、結構型式

七、詳細參數

|

參數 \ 型號 |

在轉速1450轉/分的情況下 |

在轉速2900轉/分的情況下 |

效率η |

||||||||||||

|

流量Q |

揚程H |

電機 |

氣蝕 |

流量Q |

揚程H |

電機 |

氣蝕 |

重量 |

|||||||

|

HTB50 |

3.75 |

5.5 |

0.55 |

4.0 |

7.5 |

22 |

2.2 |

4.0 |

70 |

40 |

|||||

|

6.3 |

5.0 |

12.5 |

20 |

||||||||||||

|

7.5 |

4.5 |

15.0 |

18 |

||||||||||||

|

HTB50 |

3.75 |

8.75 |

0.75 |

4.5 |

7.5 |

35 |

4.0 |

4.5 |

90 |

35 |

|||||

|

6.3 |

8.0 |

12.5 |

32 |

||||||||||||

|

7.5 |

7.0 |

15.0 |

30 |

||||||||||||

|

HTB50 |

3.75 |

12.9 |

1.5 |

4.5 |

7.5 |

51.8 |

7.5 |

4.5 |

270 |

34 |

|||||

|

6.2 |

12.5 |

12.5 |

50 |

||||||||||||

|

7.5 |

12 |

15.0 |

48 |

||||||||||||

|

HTB65 |

7.5 |

8.88 |

0.75 |

4.5 |

15 |

35.5 |

5.5 |

4.5 |

110 |

52 |

|||||

|

12.5 |

8.0 |

25 |

32 |

||||||||||||

|

15.0 |

7.0 |

30 |

29 |

||||||||||||

|

HTB65 |

7.5 |

13.3 |

1.1 |

5.0 |

15 |

52 |

15 |

5.0 |

250 |

40 |

|||||

|

12.5 |

12.5 |

25 |

50 |

||||||||||||

|

15 |

12 |

30 |

48 |

||||||||||||

|

HTB80 |

15 |

8.75 |

1.5 |

4.5 |

30 |

35 |

11 |

4.5 |

120 |

58 |

|||||

|

25 |

8 |

50 |

32 |

||||||||||||

|

30 |

7.13 |

60 |

29 |

||||||||||||

|

HTB80 |

15 |

14 |

2.2 |

5.2 |

30 |

57 |

22 |

5.2 |

310 |

52 |

|||||

|

25 |

12.5 |

50 |

50 |

||||||||||||

|

30 |

11.5 |

60 |

46 |

||||||||||||

|

參數 \ 型號 |

在轉速1450轉/分的情況下 |

效率η |

|||||||||||||

|

流量Q |

揚程H |

電機功率N |

氣蝕余量 |

重量 |

|||||||||||

|

HTB125 |

60 |

37 |

22 |

5.5 |

730 |

54 |

|||||||||

|

100 |

32 |

||||||||||||||

|

120 |

48 |

||||||||||||||

|

HTB150 |

120 |

38 |

37 |

5.5 |

750 |

65 |

|||||||||

|

200 |

32 |

||||||||||||||

|

240 |

28 |

||||||||||||||

|

HTB200 |

280 |

35 |

55 |

5.5 |

760 |

68 |

|||||||||

|

315 |

32 |

||||||||||||||

|

360 |

30 |

||||||||||||||

|

HTB200 |

320 |

54 |

110 |

5.5 |

1600 |

66 |

|||||||||

八、安裝與使用說明

搬運和安裝

1、搬運時應以泵底座為起重著力部位,避免震動、撞擊。

2、陶瓷屬脆性材料,在拆裝過程中,應避免敲打撞擊,零部件應輕拿輕放。管路與泵應平整連接,泵陶瓷平面應用軟質墊床,不能用撬棒,螺栓強行對位緊同,連接螺栓不能過長,為了使部件接觸面受到均勻的壓力,請沿對角方向交替擰緊螺栓.此外,請不要一次擰緊到規定扭矩,而是至少3次慢慢擰緊,緊固時要均勻受力,不能過緊,以不泄露為宜。

3、安裝整套泵的基礎必須牢同,有足夠的強度,基礎表面十分平坦,允許公差±Imm,地腳螺栓采用二次灌漿,因此在安裝基礎卜要預留適當的凹槽和孔眼,二次灌漿前可用墊鐵調整機組水平,其水平允差0.2/1000mm。

4、機組在運輸安裝過程中,可能會造成螺栓松動和相對位移,故機組落位后要重新進行校正一次,將電機和泵頭重新調整,聯軸器間應保證同心:檢查聯軸器間的端面間隙,外圓同心度可用直尺或其他儀表進行檢查,測量聯軸器的上下左右的錯位不得超過0.15mm,兩聯軸器端而間隙一周上和最小的間隙差別不超過0.15mm,調整完畢后,再將泵和電機的地腳螺栓擰緊,并檢查所有聯接螺栓是否有松動現象。

5、泵進口應低于液源面,并盡量靠近液源。當泵的安裝位置高于液面(在泵的吸程允許范圍內)時,應在吸人管端部裝上底閥,并在排出管路上設置灌液螺孔或閥門,供啟動前灌泵使用。

6、泵的吸入管路和壓出管路應有各自的支架,進出口須安裝彈性接管,不允許管路的重量直接由泵來承受,以免把泵壓壞。

7、管路的進口直徑不應小于泵進口直徑,管路的出口直徑不應大于泵出口直徑,進口管路應水平無拱曲,確保灌液時空氣排凈。

8、在安裝時,切勿使螺釘、螺母、墊圈、焊渣等雜物落在管路或泵內,以免發生故障。

9、根據泵銘牌所示,若出廠日期至使用時超過三個月,為安全起見,應先拆下泵蓋,用專用扳手將葉輪螺母、軸螺母重新擰緊,緊固力相當于扭矩扳手45-50Nm(大泵取大值,軸端螺紋與泵旋轉方向相反)。

安裝與使用

1、啟動:

a)泵出口應安裝一段直管,嚴禁直接安裝彎管;并安置流量調節閥,停車前應處于關閉狀態,開車以后應及時打開閥門。

b)陶瓷泵的陶瓷部件會囚熱應力而受到損壞,因此,請盡量避免伴有驟熱或驟冷的運轉操作。如果在超過下述驟熱、驟冷極限的情況下使用,則會兇熱沖擊而造成部件損壞。

驟熱溫差極限:肩動時在泵內導入高溫液體時(重沸器液體循環開始時等情況)60℃。

驟冷溫差極限:輸送高溫液體后,立即切換成低溫液體運轉時(系統的驟冷操作等)40℃。

不得不超過上述溫差運轉時,對于超過上述溫差的部分,清按照每分鐘2℃的速度升溫或降溫。

c)首次開車要注意轉向,嚴禁反轉。當檢查電機轉向時,切勿聯接聯軸器,否則要損壞葉輪,須確

認轉向正確無誤后再聯接聯軸器。

d)開車前,給泵的軸承座內注入潤滑油,至油標的水平中心位置,以免軸承過熱泵運轉時注意軸承座定期加油,次換油300小時,以后每3000小時更換一次。

e)用手盤動聯軸器,檢查主、電聯同心度偏差小于0.3mm,應感覺輕松日.輕重均勻,并注意泵內有無磨擦聲和異物滾動等雜音。如有,應設法排除,并將聯軸器的防護罩安裝好。

f)打開進口閥,使輸送液充滿泵內。如泵的安裝位置高于液面,啟動前要灌泵或抽真空,使泵內和吸入管內充滿液體,排凈空氣。

g)軸封有冷卻水裝置的泵,開車前先接通冷卻水,肩動電動機使泵運轉,同時開肩出口閥。

h)在液源液而低于泵進口中心線的情況下,若囚油封唇口磨損而導致泵無法正常啟動,可將軸封處一只油封反向安裝(即唇口向后),防止軸封處空氣進入泵內,保證泵正常運轉。

2、運轉:

a)要經常檢查泵和電動機的溫升情況,軸承的溫升不應大于50屯,其極限溫度不應大于80℃。

b)注意軸承座內油位的變化,經常控制在規定范圍內,為保持油的清潔和良好的潤滑,應定期更換潤滑油。

c)在運轉過程中,發現有不正常的聲音或其它故障時,應立即停泵檢查,待排除故障后才能繼續運轉。

d)絕不允許用吸人管路上的閥門來調節流量,以免產生汽蝕。

e)當泵的裝置揚程小于泵的額定揚程時,必須關小出口閥門,使流量達到額定值,若出口閥門全開,則流量會大于額定值,電機可能會超功率,并日.影響泵的使用壽命,泵不宜在小于30%和大于20%的設計流量下連續運行。

f)泵在關閉出口閥門時的運行稱為閉壓運行狀態,閉壓運行時間應盡可能減短,常溫介質以不超過4分鐘為限,高溫介質不要超過1分鐘。

3、停泵:

a)關閉出口閥,再停止電動機運轉。

b)關閉進口閥。

c)停止供應軸封處的冷卻水。

d)環境溫度低于0℃,停泵后應放凈泵內液體,以防冰凍;當輸送快速凝同的液體或易沉淀的砂漿時,停泵后也應將泵內液體放凈,以免下次啟動時發生故障。

機械密封使用說明

1、Y2、Y4型泵機械密封可適用于有懸浮顆粒的介質,該機械密封的動環和靜環均為碳化硅陶瓷。

2、拆卸機械密封時應仔細,不允許用手錘、鐵器等敲擊,以免破壞動、靜環密封面。安裝時應檢查所有密封元件有無損壞,如有,應修復或更換。

3、裝配中要注意消除偏差,緊固螺釘時應均勻緊固,避免發生偏斜,使密封失效。

4、正確調整彈簧的壓縮量,以軸封處不泄漏為宜。切勿彈簧壓縮量過大,以免動、靜環燒損。

5、開機試運轉前,必須盤車,注意有兀異常音響,盤動后方可開機。

6、先關出口閥門,再停泵,關閉進口閥門。因停泵后進出口閥門不關,形成機封長時間處于受壓狀態,時間長了彈簧易失去彈性,會造成動、靜環間異物進入,再次開車就會給機封的密封而囚異物摩擦而損傷,造成泄漏。

7、有沉淀結晶的崗位,要求開泵時應盤動一下聯軸器,以免葉輪或機封動靜環被結晶物抱死情況下強行起動而造成不必要的損壞,也可另接水管開泵前進行沖洗。

8、Y4機械密封必須接潔凈冷卻水,自來水即可,泵嚴禁斷冷卻水運行。

9、Y3機械密封的注意事項:

①進行靜樂試驗,確定靜壓無泄漏后,接上沖洗接管和其它設備。

②預先將泵及機械密封腔內灌滿液體.,

③絕對不允許在泵腔中葉輪與泵體的間隙沒有灌滿漿液或沒開沖洗水的情況下開機。聚集在機械密封周圍的空氣會使機封干運轉,會造成破壞。

④機械密封不能承受泵轉向錯誤時的低壓環境。

⑤泵在開機時,必須提前打開沖洗水,并檢查管道是否通暢,確認密封腔有一定壓力的沖洗水后才開機

。停泵時必須先關泵,再關沖洗水

⑥為保證機械密封無故障運行,在正常運行時,沖洗水壓力大于介質的壓力0.1~0.2Mpa.流量為3-15L/min。

⑦必須可靠地防止任何超出規定壓力范圍的T況,如:管路振動造成壓力波動等。

⑧聲明:禁止密封腔內無水情況下運行。

任何干運轉造成的破壞不在本公司的擔保范圍內。

拆卸與組裝

1、拆卸:

a.松開泵體與泵蓋的連接螺栓,拆下泵蓋,用水沖洗泵體內腔。

b.松開軸螺母和網螺母、拆下葉輪。

c.松開泵體與軸承座、泵體與軸封冷卻罩的連接螺栓,拆下泵體.

d.拆下軸封組件。

e.排凈潤滑油,拆下軸承座,松開軸承前后側蓋的聯接螺栓,將軸承后側蓋、后軸承及主軸一起取出,再拆下前軸承.,

2、組裝:

a)將零部件清洗、擦凈,如有開裂、磨損、硬化變形,則應更換新的(設備檢修時,輔助密封墊床應全部更換。

b)安裝機械密封過程中,應保持清潔,安裝靜環后,在其表面涂上一層清清的機油或透明油,以減少啟動時的端面摩擦阻力,正確調整機封的壓縮量,使其不要壓得太緊或太松,一般調整壓縮到安裝線即可。

c)按泵拆卸的相反順序進行組裝。

d)調整間隙。

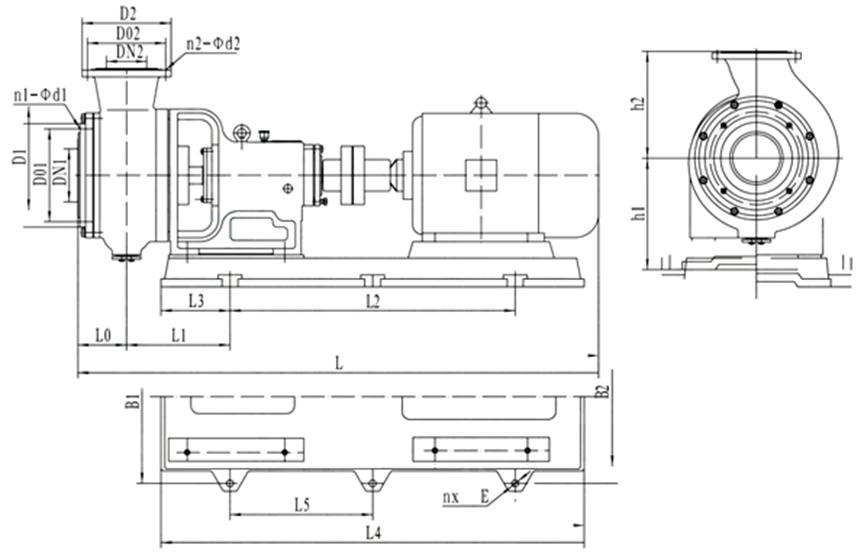

九、泵外形及安裝尺寸

fdsa

安裝外形尺寸表

|

型 號 |

功率 |

配帶 |

安 裝 外 形 尺 寸 |

|||||||||||||||||||

|

L |

L0 |

L1 |

L2 |

L3 |

L4 |

B1 |

B2 |

h1 |

h2 |

L5 |

DN1 |

D01 |

D1 |

n1-φd1 |

DN2 |

D02 |

D2 |

n2-φd2 |

n-φE |

|||

|

HTB50-32-125 |

2.2 |

Y90L-2 |

830 |

80 |

160 |

460 |

100 |

660 |

300 |

300 |

220 |

145 |

0 |

50 |

125 |

160 |

4-M16 |

32 |

100 |

135 |

4-M16 |

4-φ20 |

|

3 |

Y100L-2 |

875 |

||||||||||||||||||||

|

HTB50-32-160 |

4 |

Y112M-2 |

995 |

90 |

240 |

455 |

180 |

815 |

354 |

354 |

265 |

170 |

0 |

50 |

125 |

160 |

4-M16 |

32 |

110 |

145 |

4-M16 |

4-φ20 |

|

5.5 |

Y132S1-2 |

1070 |

||||||||||||||||||||

|

HTB65-50-160 |

5.5 |

Y132S1-2 |

1070 |

90 |

240 |

455 |

180 |

815 |

354 |

354 |

265 |

180 |

0 |

65 |

145 |

180 |

4-M16 |

50 |

125 |

160 |

4-M16 |

4-φ20 |

|

7.5 |

Y132S2-2 |

|||||||||||||||||||||

|

HTB80-65-160 |

11 |

Y160M1-2 |

1205 |

100 |

250 |

520 |

180 |

880 |

390 |

390 |

265 |

180 |

0 |

80 |

160 |

195 |

4-M16 |

65 |

145 |

180 |

4-M16 |

4-φ20 |

|

15 |

Y160M2-2 |

|||||||||||||||||||||

|

HTB50-32-200 |

7.5 |

Y132S2-2 |

1201 |

94 |

253 |

600 |

180 |

975 |

400 |

355 |

290 |

190 |

0 |

50 |

145 |

180 |

4-M16 |

32 |

125 |

160 |

4-M16 |

4-φ20 |

|

HTB65-40-200 |

15 |

Y160M2-2 |

1341 |

96 |

350 |

640 |

230 |

1100 |

400 |

400 |

290 |

210 |

0 |

65 |

160 |

195 |

4-M16 |

40 |

125 |

160 |

4-M16 |

4-φ20 |

|

18.5 |

Y160L-2 |

1386 |

||||||||||||||||||||

|

HTB80-50-200 |

22 |

Y180M-2 |

1415 |

100 |

247 |

755 |

185 |

1125 |

460 |

460 |

300 |

220 |

0 |

80 |

160 |

195 |

4-M16 |

50 |

145 |

180 |

4-M16 |

4-φ20 |

|

HTB125-100-315 |

22 |

Y180L-4 |

1710 |

150 |

350 |

870 |

250 |

1370 |

610 |

610 |

420 |

355 |

0 |

125 |

240 |

280 |

8-M20 |

100 |

240 |

280 |

8-M20 |

4-φ26 |

|

30 |

Y200L-4 |

1775 |

||||||||||||||||||||

|

HTB150-125-315 |

37 |

Y225S-4 |

1835 |

160 |

388 |

905 |

260 |

1425 |

610 |

610 |

420 |

365 |

0 |

150 |

270 |

310 |

8-M20 |

125 |

240 |

280 |

8-M20 |

4-φ26 |

|

45 |

Y225M-4 |

1860 |

||||||||||||||||||||

|

HTB200-150-315 |

55 |

Y250M-4 |

1965 |

179 |

414 |

990 |

280 |

1550 |

655 |

655 |

420 |

400 |

0 |

200 |

350 |

390 |

8-M20 |

150 |

295 |

335 |

8-M20 |

4-φ26 |

|

HTB200-150-400 |

110 |

Y315S-4 |

2630 |

200 |

125 |

1800 |

260 |

2400 |

850 |

850 |

560 |

450 |

900 |

200 |

350 |

390 |

12-M20 |

150 |

295 |

335 |

8-M20 |

6-φ28 |

暫無HTB 系列耐腐蝕耐磨陶瓷泵故障排除!

暫無HTB 系列耐腐蝕耐磨陶瓷泵腐蝕性能表!